設備の運転や保全データは、次期設備更新の際の設計情報として重要です。TPM(Total Prpductive Maintenance:全員参加の生産保全)では、この情報をMP情報、MP情報を生かした設計をMP設計として1990年代に定義しました。しかしながら、当時はデータ活用やナレッジなど、様々な問題があり、MP設計の実現は難しいものでした。ところが、近年ではDXにより「生まれの良い設備づくり」事例が増加しています。本稿では、設備のライフサイクルにおける情報の流れと設計への適用、注意点などを事例を交えて2回にわたって解説します。

設備のライフサイクル(LC)とTPMの進化

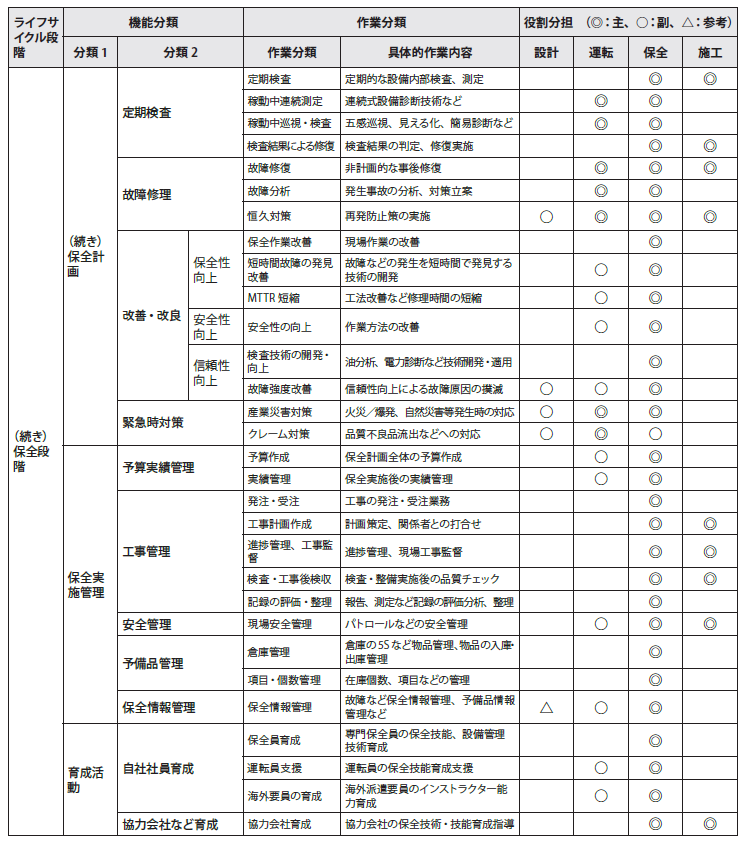

製造業において、設備は製品を生み出すための心臓部とも言える存在です。そして、設備には「一生」があり、これを設備ライフサイクル(以下:設備LC)と呼びます。設備LCは、設計・導入から始まり、運転・保全、そして更新・廃棄に至るまでの一連の流れを指し、これを「設備LC段階」と言います(図表ー1)。各段階では、機能や作業に応じて役割分担が決められ、企業の競争力に直結する重要な要素です。

- 1.設計~試運転段階:設備の設計・製作、調達、施工、試運転・立上げ

- 2.運転段階:量産開始後の設備の運転段階

- 3.保全段階:設備の保全計画から検査・整備の実行段階および廃棄・再利用

図表ー1 設備LC段階(MOSMS実践ガイド,JIPM,2025より引用)

この中でも、製造現場で日々行われているのが「運転」と「保全」です。これらはTPMの中心的な活動の1つです。

この記事は、会員専用記事です。

有料会員になると、会員限定の有料記事もお読みいただけます。